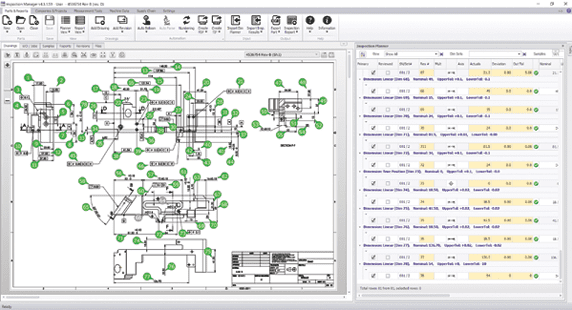

High QA 软件可自动识别 2D 打印中的关键几何尺寸和公差 (GD&T) 规格,从而消除手动输入并减少出错的机会。

任何详细信息医疗器械的制造流程必须完全可追溯,以便制造商能够监控产品质量、及时更新并快速召回有缺陷的产品。可追溯性从原始设备制造商 (OEM) 延伸到各个组件的供应商。

如果出现缺陷,从始至终的跟踪可以准确地查明产品质量变化的起始位置。

医疗器械制造商面临美国食品和药物管理局 (FDA) 的检查和监管要求以及 ISO 要求和风险管理压力。人工关节或起搏器的质量缺陷可能会造成终生或致命的后果,因此追踪单个过程的错误或遗漏至关重要。最近,一些医疗植入物召回被追踪到单个电子元件的故障或过程错误,例如零件清洁不充分。

High QA 的软件自动从 2D 工程图或 PDF 文件中提取制造和检验要求,创建零件序号式检验工程图和存储在单个数据库中的完整尺寸特征清单。

正确的数据

制造商几乎可以在流程的多个步骤中立即收集信息,但这种进步会产生大量数据,而准确了解哪些数据有用是一个挑战。对于 OEM 而言,关键是确定哪些数据至关重要,将其转化为有用的信息,并与供应商共享适当的信息。

传统上,供应商制造工程师和质量保证人员决定检查哪些尺寸、检查频率以及如何将结果制成表格。然而,供应商的决策并不总是符合客户的优先考虑。

OEM 可以通过向供应商提供一套一致的标准来避免数据收集和报告不一致,要求使用相同的信息进行检查和报告。信息应包括带有零件尺寸的图纸,并建立用于检查零件特性并记录结果的标准识别系统。制造商可以通过使用编号标注或指出各个零件特征的气泡图来注释图纸,从而实现零件要求的标准化识别。气泡图编号与列出尺寸、公差和其他要求的尺寸数据表格上的数字相对应。生产特定零件的每个供应商都可以使用相同的绘图气泡图信息来制造零件、检查零件并报告结果。多个供应商可以制造相同的零件,以相同的格式向 OEM 提供制造和检验数据。

High QA 的检验技术使用户能够在整个组织中开发、控制和部署检验计划、相关文档、要求和测量指令,从而提供基础设施来标准化和构建整个供应链中的检验数据。

质量信息

自动提取几何尺寸和公差 (GD&T) 信息从源零件图中消除了解释和繁琐的手动任务。通过自动零件序号和其他质量要求,对每个零件扫描一次 2D 图纸或 PDF,确保所有供应商图纸上的尺寸定义和编号方式相同。尺寸信息的单一来源使检查结果易于识别,并能够进行编译以进行趋势分析,显示与规格相关的尺寸。

OEM 的检查计划可以包括有关检查频率的说明,指出哪些零件尺寸需要 100% 检查,哪些零件需要较少的检查频率。检查信息包括标准化序列号,这些序列号可从中央数据库存储和调用,并且可以快速搜索和恢复。标准化零件特征识别和检查计划还有助于生成易于比较的供应商报价。

质量信息管理软件使所有医疗器械制造流程贡献者在同一页面上了解零件尺寸、公差和数据报告,从而最大限度地提高流程效率。自动化、集成的数据管理方法实际上消除了基于数据的错误,并提供一致的产品质量,保护最终客户:医疗设备可以成为患者的生命保护资源。